La fabrication de réservoirs est une entreprise complexe qui nécessite une compréhension approfondie de plusieurs domaines, allant de la conception à la sécurité en passant par la réglementation. Quels sont les principes de base à connaître avant de se lancer dans cette industrie fascinante ? Quelles compétences et quelles connaissances sont nécessaires pour réussir dans ce domaine hautement spécialisé ?

Compréhension des besoins et des matériaux

Avant même de commencer à concevoir un réservoir, il est crucial de comprendre les besoins spécifiques du projet. Quel sera l’usage du réservoir ? Devra-t-il stocker des liquides inflammables, corrosifs ou toxiques ? Quelle sera sa capacité de stockage ? Cette compréhension initiale orientera le choix des matériaux les plus appropriés, en fonction des propriétés chimiques et physiques des substances à stocker.

Les matériaux couramment utilisés pour la fabrication de réservoirs comprennent l’acier au carbone, l’acier inoxydable, l’aluminium et les polymères. Chaque matériau a ses propres avantages et limitations en termes de résistance, de durabilité et de compatibilité avec les produits chimiques.

Conception et calculs structuraux

La conception d’un réservoir implique des calculs structuraux précis pour garantir sa solidité et sa durabilité. Des facteurs tels que la pression interne, la charge externe, les contraintes thermiques et les conditions environnementales doivent être pris en compte dès les premières étapes du processus de conception.

Des logiciels de modélisation assistée par ordinateur sont souvent utilisés pour simuler le comportement du réservoir dans différentes situations et optimiser sa conception. Les ingénieurs doivent également tenir compte des normes de conception applicables, telles que les codes de construction ASME et les directives européennes sur les équipements sous pression, pour garantir la conformité réglementaire.

Normes et réglementations

La fabrication de réservoirs est soumise à une réglementation stricte pour garantir la sécurité des personnes et de l’environnement. Il est essentiel de se conformer aux normes en vigueur, telles que celles émises par l’American Society of Mechanical Engineers (ASME) ou l’European Pressure Equipment Directive (PED). Ces normes définissent les exigences de conception, de fabrication, d’inspection et de test des réservoirs, ainsi que les critères de qualification pour les fabricants et les inspecteurs. La non-conformité à ces normes peut entraîner des sanctions légales, des risques pour la sécurité et des retards dans la mise sur le marché du réservoir.

Processus de fabrication

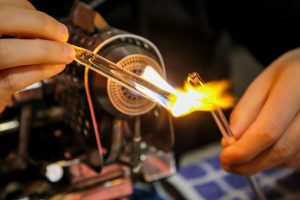

La fabrication d’un réservoir implique plusieurs étapes, depuis la découpe des matériaux jusqu’à l’assemblage final. Les techniques de soudage, de formage et de traitement de surface jouent un rôle crucial dans la qualité du produit final. Les soudeurs doivent être qualifiés et certifiés conformément aux normes applicables, et les procédures de soudage doivent être rigoureusement contrôlées pour garantir des soudures de haute qualité et une intégrité structurale optimale. Un contrôle qualité rigoureux à chaque étape du processus est essentiel pour détecter les défauts de fabrication et garantir la conformité aux spécifications.

Tests et inspections

Avant la mise en service, les réservoirs doivent subir une série de tests et d’inspections pour vérifier leur intégrité structurale et leur étanchéité. Des tests de pression, des analyses non destructives et des inspections visuelles sont couramment utilisés pour identifier les éventuels défauts de fabrication et s’assurer que le réservoir est conforme aux spécifications de conception et aux normes applicables. Ces tests sont essentiels pour assurer la sécurité des installations, prévenir les fuites et les défaillances structurales, et garantir une performance fiable à long terme du réservoir.

Transport et installation

Une fois fabriqués et testés, les réservoirs doivent être transportés sur le site d’utilisation et installés conformément aux spécifications du client et aux normes de sécurité. Le transport de réservoirs de grande taille peut nécessiter des équipements spécialisés, tels que des camions à plateau bas, des grues et des chariots élévateurs, ainsi qu’une planification logistique minutieuse pour éviter les dommages et les accidents pendant le transport. L’installation sur site doit être réalisée par du personnel qualifié et expérimenté, en suivant les procédures d’installation recommandées par le fabricant et en respectant les normes de sécurité applicables.

Maintenance et suivi

La maintenance régulière des réservoirs est essentielle pour garantir leur bon fonctionnement et prolonger leur durée de vie. Cela inclut l’inspection périodique, le remplacement des pièces usées, le nettoyage et la mise à jour des systèmes de sécurité, tels que les vannes de décharge, les dispositifs de protection contre les surpressions et les alarmes de détection de fuites. Un suivi continu est également nécessaire pour surveiller les performances du réservoir, détecter les signes de défaillance potentielle et prendre des mesures correctives pour prévenir les pannes et les accidents.

La fabrication de réservoirs est un processus complexe qui exige une expertise technique, une compréhension approfondie des matériaux et des normes de sécurité strictes. Avant de se lancer dans cette industrie, il est essentiel de maîtriser les principes de base et de s’engager à respecter les normes de qualité et de sécurité les plus élevées. Se lancer dans la fabrication de réservoirs est un défi passionnant et gratifiant, mais cela nécessite un engagement total envers l’excellence et la sécurité.